Энергетика импортозамещения: российские компании завершают проект по локализации рабочей лопатки для турбины SGT-800

Для крупных энергогенерирующих компаний и предприятий нефтегазового сектора вопрос поддержания и обеспечения жизненного цикла импортного газотурбинного оборудования, включая такие высокотехнологичные детали как рабочие лопатки турбин, по-прежнему не теряет свою актуальность и остается стратегически важным. Долгое время капитальные части горячего тракта газовых турбин зарубежного производства практически полностью выпускались за границей. Полноценные технологии их производства передавались в Россию лишь в исключительных случаях, что усложняло эксплуатацию и обслуживание такого оборудования.

Сегодня отсутствие отечественного производства критически важных компонентов горячего тракта турбин является одной из главных проблем сервисного обслуживания ГТУ. Решение этой задачи позволяет значительно повысить технологическую независимость страны.

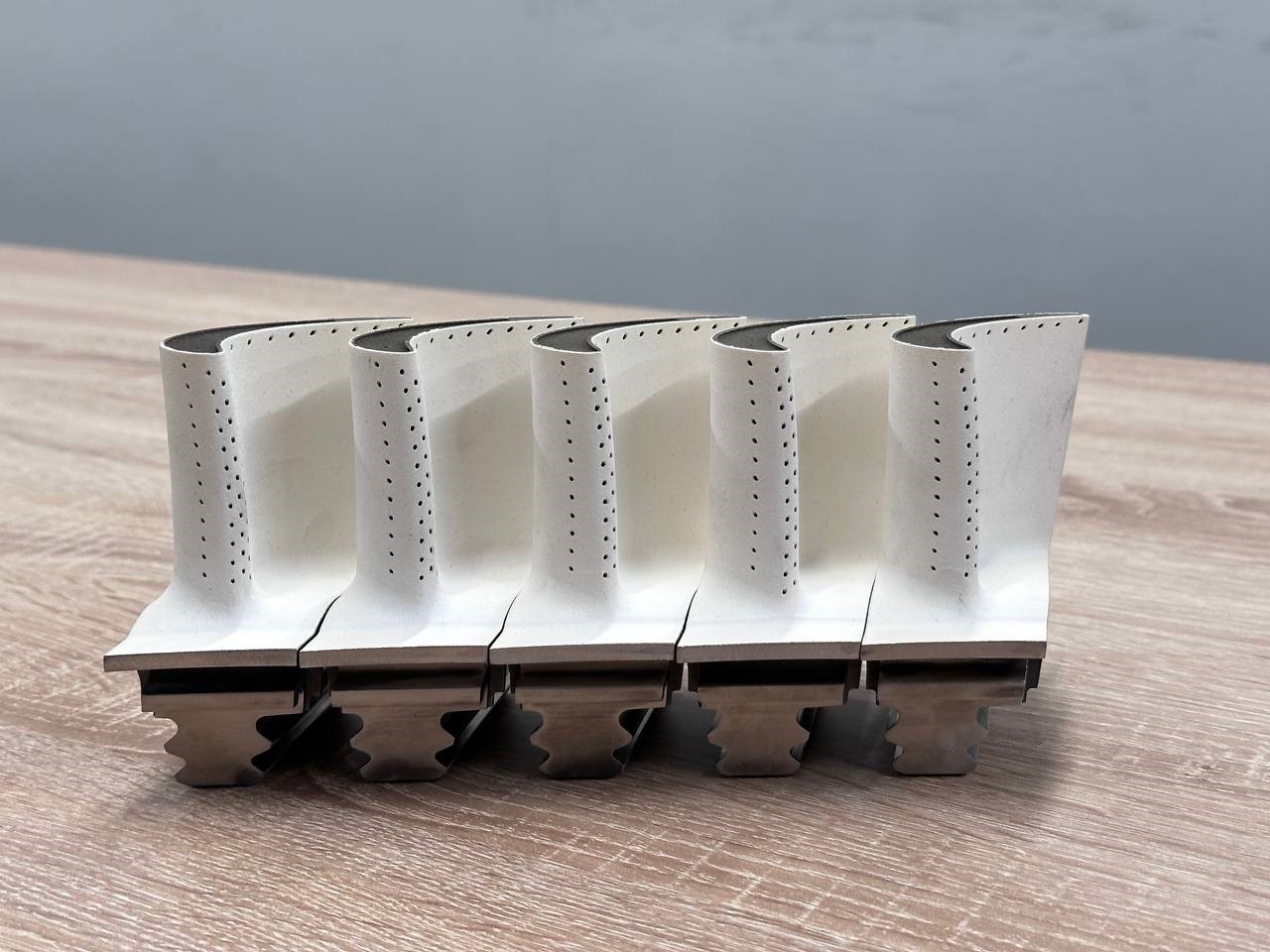

В конце 2024 года были успешно завершены испытания пилотного образца рабочей лопатки первой ступени турбины SGT-800 с заготовкой монокристаллической структуры. За счет особенностей лигатуры сплава и однородности структуры лопатки отличаются повышенными характеристиками жаропрочности и, как результат, увеличенным эксплуатационным ресурсом. К апрелю 2025 года налажен серийный выпуск комплектов, включающий расширенный контроль качества и комплексные испытания, в том числе в составе работающих энергетических установок.

Этапы локализации

При создании технологии локализации «монокристалла» использовались международные методологии PDP и PPQ, применяемые в турбиностроении. На сегодняшний день можно отметить следующие ключевые достижения проекта:

- Проведены комплексные испытания с последующей верификацией характеристик разрабатываемого изделия, что позволило разработать полный комплект технической документации.

- Освоены технологии литья крупногабаритных заготовок лопаток методом высокоскоростной направленной кристаллизации до получения годной монокристаллической структуры, ранее не использовавшиеся в РФ.

- Разработан и сертифицирован отечественный аналог жаропрочного никелевого сплава CMSX-4 совместно с ведущими российскими научными институтами.

- Оптимизированы режимы горячего изостатического прессования (ГИП) и вакуумной термической обработки, обеспечивающие микроструктурную однородность и долговечность деталей.

- Аттестованы технологии прецизионной механической обработки, высокоскоростного эрозионного сверления охлаждающих отверстий и нанесения комплекса защитных покрытий.

Особенности монокристаллической структуры

Одной из трудоемких задач реализации проекта стала оригинальность структуры сплава – рабочие лопатки турбины монокристальной структуры на сегодняшний день являются наиболее технологически емкими в производстве.

Создание технологии производства монокристальных лопаток позволило совершенствовать композиции жаропрочных никелевых сплавов (ЖНС), в частности создать класс сплавов, не содержащих в своем составе элементов упрочнителей границ зерен (так называемые безуглеродистые ЖНС). Это в свою очередь позволило реализовать системы легирования и режимы вакуумной термической обработки. Следует отметить, что монокристаллические лопатки турбины являются примером практически единственного применения монокристаллов в качестве конструкционного материала.

Защита от перегрева

Используемые компанией теплозащитные покрытия представляют собой комбинацию из внешнего керамического и внутреннего-промежуточного жаростойкого слоев. В качестве материала керамического слоя применялся диоксид циркония, стабилизированный оксидом иттрия (системы ZrO2+YSZ). Жаростойкий внутренний слой обеспечил когезию жаростойкого подслоя с керамикой, и как следствие длительное препятствие сколам керамического слоя. Используемый способ нанесения – атмосферное плазменное напыление (APS).

Таким образом, в рамках локализации производства лопатки SGT-800 были разработаны технологии точного литья заготовок с монокристаллической структурой, проведены механическая обработка базовых и установочных поверхностей с высокой точностью, высокоскоростное сверление отверстий пленочного охлаждения, сборка деталей с использованием вакуумной пайки, нанесение жаростойких и теплозащитных покрытий, контроль качества.

Проект, реализованный при поддержке Минпромторга России, демонстрирует потенциал отечественных предприятий и научных организаций создавать высокотехнологичные решения для промышленности, обеспечивающие повышение энергетической безопасности страны.

Генеральный директор ООО «Московская Энергетическая компания» Дмитрий Янченко:

«Была проделана колоссальная работа по локализации важнейших компонентов горячего тракта турбины SGT-800. Я считаю, что это не просто техническое достижение, а стратегическая необходимость нашей страны для обеспечения надежности энергетики и нивелирования зависимости от иностранных производителей. Наша компания выступила интегратором технологии, объединив компетенции ведущих российских предприятий и научных организаций. В процессе разработки технологии мы внедрили современные методы проектирования, производства и контроля качества, что позволило создать конкурентоспособный продукт, соответствующий международному уровню. Благодарен руководителям Министерства промышленности и торговли РФ за оказанную поддержку, а также наших технологических партнеров. Успешное завершение первого этапа проекта и подготовка к запуску серийного производства подтверждают, что российская промышленность не только развивается в условиях санкционных ограничений и барьеров для трансфера передовых технологий, но и сама способна создавать такие решения и преодолевать сложнейшие технологические вызовы».

Генеральный директор ООО «Сингула Групп» Евгений Русецкий:

«Разработка конструкторской, технической и технологической документации, экспериментальная работа с безуглеродистыми жаропрочными никелевыми сплавами, сотни этапов испытаний и исследований увенчались успехом и должны привести к выпуску полноценного серийного образца. Проект локализации производства компонентов горячего тракта для турбин SGT-800 — это не просто технологический прорыв, а наглядный пример того, как российские предприятия могут успешно решать сложнейшие инженерно-конструкторские задачи. Он показывает, что при взаимодействии промышленности, науки и государства мы можем создавать высокотехнологичные решения, полностью соответствующие мировым стандартам. Это важный шаг на пути к достижению технологического суверенитета России. Считаю, что после выпуска данной лопатки на рынок и удовлетворении спроса на популярные компоненты SGT-800, настанет черед освоения локального выпуска деталей и для других типов импортных газовых турбин, что существенно снизит зависимость рынка обслуживания ГТУ от западных производителей».

Генеральный директор ООО «ТурбоCервис Рус» Олег Шевченко:

«Лопатка турбины SGT-800 – одна из «первых ласточек» в направлении локализации производства деталей современных газовых турбин зарубежного производства. Наши специалисты провели полный цикл работ по финальной обработке пилотных лопаток, благодаря чему удалось достичь высокой точности геометрии и надежности покрытия, что крайне важно для надежной эксплуатации газотурбинных установок. Реализованный проект позволяет не только продолжить процесс замены импортных комплектующих, но и выстроить эффективную и независимую от западных производителей систему сервисного обслуживания газовых турбин, обеспечивая их бесперебойную эксплуатацию на долгие годы».

Генеральный директор ООО «РОТЕК Компоненты и материалы» Александр Иващенко:

«Реалии сегодняшнего рынка турбиностроения, также как и авиационной отрасли, создают оптимальные условия для перехода генерирующих компаний на локальные компоненты газовых турбин, которые, как показывает, практика, ни в чем не уступают по качеству изделиям оригинальных производителей, а в ряде случаев даже превосходят их по показателям надежности и долговечности. Сегодня российские компании располагают мощной производственной базой и современным оборудованием. Это позволяет нам изготавливать сложные детали, которые ранее приходилось импортировать. Причем результаты научно-инженерной деятельности и наличие оригинальных идей являются стимулом для новых амбициозных задач по локализации компонентов, что еще больше приближает нас к будущему технологическому суверенитету страны».