Полная версия в журнале "Турбины и Дизели" №1 2025г.

Современное состояние российских производителей жаропрочного проката характеризуется высокой загрузкой, длительными сроками производства, узким сортаментом сплавов и фактическим отсутствием возможности реинжиниринга и импортозамещения сплавов.

Компания «РОТЕК КМ» производит сотовые уплотнения, а также другие штампованные детали для газовых турбин. Для изготовления деталей данного типа требуется листовая прокатная заготовка толщиной от 0,05 до 2 мм из широкой номенклатуры российских и импортных сплавов, таких как ХН78Т, ХН60ВТ, Inconel 718, Hastelloy X, Haynes-214.

С целью увеличения количества российских производителей жаропрочного проката, а также осуществления реинжиниринга и импортозамещения сплавов и изготавливаемых из них деталей, ООО «РОТЕК КМ» совместно с одной из российских металлургических компа¬ний - производителем сплавов, начали работы по созданию перспективной линейки жаропрочных сплавов.

В качестве первых образцов для изготовления прототипов выбраны сплавы марки ХН78Т и NN718 толщиной 0,1 мм в состоянии поставки. Специалисты компании «РОТЕК КМ» выполнили работы по исследованию сплавов, определению химического состава и механических свойств, изготовили образцы сотовых уплотнений и образцы деталей типа «вставка», состоящих из сотового уплотнения и основания из листа аналогичной марки сплава, соединенных между собой методом вакуумной пайки.

После проведения термической обработки по режиму, указанному в табл. 3. произошло полное разупрочнение материала.

Пластичность материала также зависит от размера зерна: чем мельче зерно (выше балл), тем выше пластичность. Снижая температуру закалки в пределах, указанных в НД. можно получить более мелкозернистую структуру.

Результаты механических испытаний прототипа лент из сплава NN718 представлены в табл. 4.

Материал лент в состоянии поставки имеет значительный разброс значений предела прочности при достаточно стабильных значениях пластичности. После проведения термической обработки по выбранному режиму наблюдается выравнивание свойств по длине рулона.

Исходя из результатов исследования химических и механических свойств материала следует вывод, что предоставленные образцы пригодны для производства образцов соты и сборочных деталей.

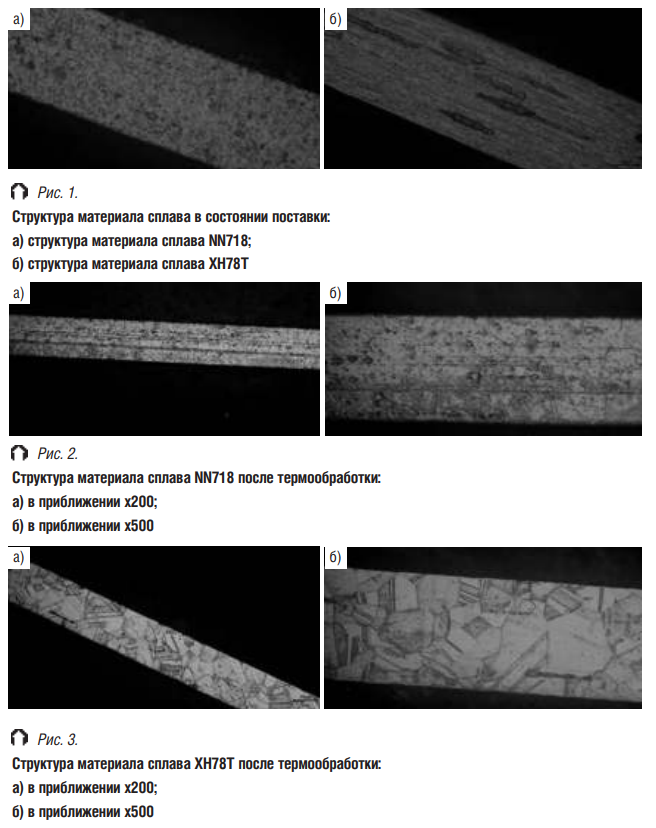

Металлографические исследования микроструктуры материала прототипов лент

Результаты исследования сплавов в состоянии поставки (без дополнительной термообработки)

Осмотр внешнего вида: поверхность прототипа ленты из сплава ХН78Т - глянцевая, чистая, без окалины и следов побежалости; ленты из сплава NN718 - чистая, блестящая, на поверхности присутствуют следы однородной оксидной пленки серо-фиолетового цвета.

Сплав NN718: микроструктура сплава в состоянии поставки имеет структуру гомогенного твердого раствора в начальной стадии рекристаллизации (рис. 1а).

Сплав ХН78Т: материал ленты имеет волокнистую структуру, характерную для нагартованного состояния: в микроструктуре присутствует значительное количество строчечных неметаллических включений, что может свидетельствовать о присутствии строчечных интерметаллидных фаз.

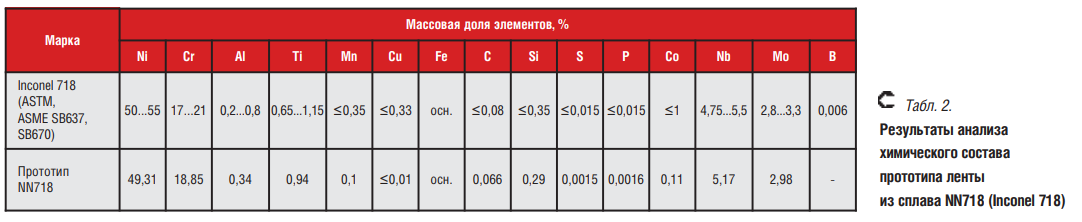

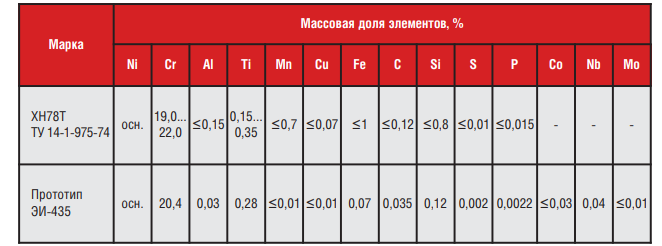

Результаты исследования сплавов после термообработки

Сплав NN718: структура материла после термической обработки зёренно-неоднородная. Наблюдается выраженная полосчатость структуры, вызванная сегрегацией избыточных фаз и /или неметаллических включений на остаточных линиях деформации (рис. 2а. б). Величина зерна в пределах 9... 10 (10... 15 мкм) номера ГОСТ 5639.

Сплав ХН78Т: материал сплава после термообработки по выбранному режиму имеет равномерную структуру гомогенного твердого раствора с элементами двойникования (рис. За. б). Величина зерна в пределах 6...7 (31...40 мкм) номера ГОСТ 5639.

По химическому составу материал ленты прототипа соответ¬ствует сплаву ХН78Т и ТУ 14-1-975-74, в материале присутствуют следы легирующих элементов Со, N5, Мо, которые не указаны в технических условиях.

Результаты анализа химического состава прототипа ленты из сплава NN718 представлены в табл. 2. По содержанию основных легирующих элементов, количеству примесей материал прототипа ленты из сплава NN718 соответствует марке сплава Inconel 718 АБМЕ-5В637, 5В670. Содержание N1 (%) с учетом погрешности измерения находится на нижнем пределе марочного состава, определение массовой доли В (%) не проводилось.

Результаты исследования механических свойств

Испытания механических свойств ленты проводили по ГОСТ 11701 на образцах с рас¬четной длиной 10=4Ь0 и шириной 12,5 мм (650). Образцы были вырезаны из начала и середины рулонов, по два образца на каждый вид испытаний. Результаты механических испытаний прототипа лент из сплава ХН78Т представлены в табл. 3.

Материал в состоянии поставки имеет высокую степень нагартовки (упрочнение при прокатке), вследствие этого - низкий предел текучести. Имеющиеся дислокации заблокированы, новые дислокации образовываться не могут, поэтому отсутствует площадка текучести. Разрушение произошло при нагрузке, вызывающей остаточное (пластическое) удли¬нение от 0,05 % до менее чем 0,2 %.

Методы исследования

Термообработка проводилась в вакуумной печи Seco Warwich по следующим режимам:

■ для сплава ХН78: закалка с температуры 1020 °С, выдержка 1 час, охлаждение аргоном со скоростью, сопоставимой со скоростью охлаждения на воздухе или в воде;

■ для сплава NN718: закалка с температуры 1000 °С, выдержка 1 час, охлаждение аргоном со скоростью, сопоставимой со скоростью охлаждения на воздухе или в воде (№1); закалка с температуры 1000 °С, выдержка 3 часа, охлаждение аргоном со скоростью, сопоставимой со скоростью охлаждения на воздухе или в воде (№2).

Металлографические исследования микроструктуры материала вдоль направления проката проводили на инвертированном оптическом микроскопе АОР 1350 с системой анализа изображения без травления и после травления в реактиве Марбле.

Выводы

1. По результатам опытных работ изготовленные и предоставленные компанией- разработчиком образцы жаропрочных сплавов удовлетворяют требованиям нормативной и технической документации. Физические и механические свойства позволяют производить образцы сотовых уплотнений и сборочных деталей.

2. Результаты металлографических исследований показывают изменения микроструктуры сплавов после дополнительной вакуумной термообработки, что в свою очередь указывает на необходимость доработки и усовершенствования технологии прокатки сплава.

3. На 2025 год запланированы работы по освоению новых жаропрочных сплавов марок Hastelloy X, Haynes-214, а также проведение испытаний деталей, изготовленных с их применением.